引言:皮帶輸送機配件升級的行業痛點與用戶需求

在礦山、水泥、港口等重工業領域,皮帶輸送機作為物料輸送的核心設備,其運行效率與穩定性直接影響企業產能與成本控制。傳統金屬托輥因易腐蝕、噪音大、維護成本高、使用壽命短等問題,逐漸成為制約輸送系統效能的瓶頸。根據行業調研數據顯示,傳統托輥平均更換周期不足1年,單次維護成本占設備總投入的15%-20%,且因故障導致的停機時間每年累計超過72小時。用戶亟需一款兼具耐久性、低維護性與高適應性的新型托輥產品,以實現輸送系統的降本增效。

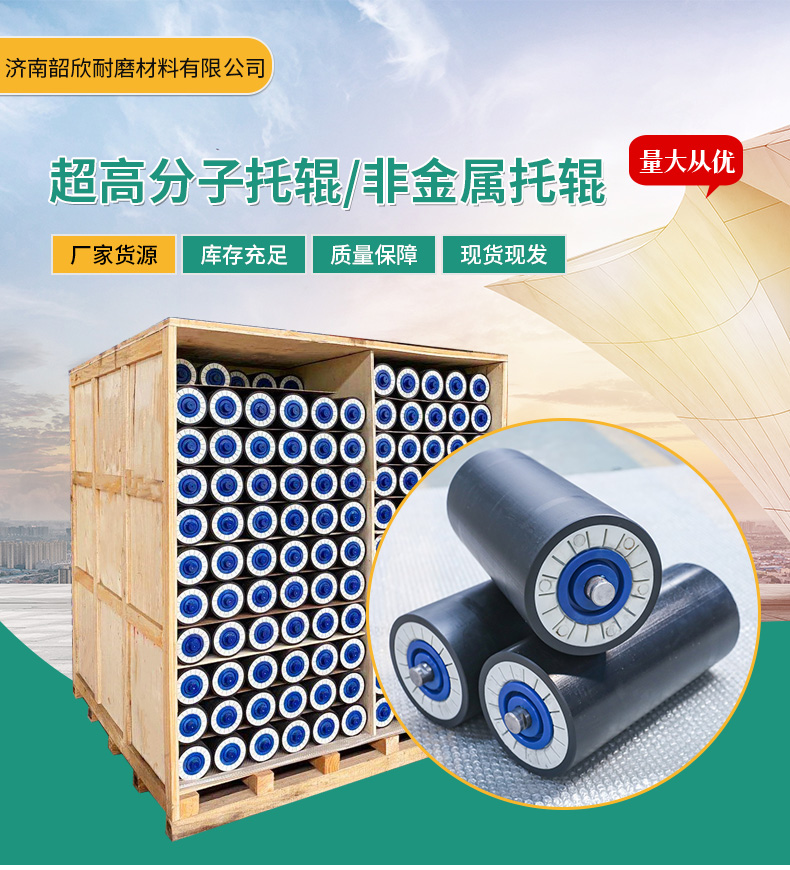

濟南韶欣研發的高分子托輥,以高分子聚乙烯(非金屬)材質為核心,通過雙抗(抗靜電、阻燃)、靜音、耐低溫等特性,精準匹配用戶對托輥產品"長壽命、免維護、高效運行"的核心訴求。本文將從用戶需求拆解、技術特性解析、應用場景適配三個維度,深度剖析高分子托輥如何成為皮帶輸送系統的升級換代優選方案。

一、用戶需求深度解讀:皮帶輸送系統升級的三大核心訴求

降低全生命周期成本

用戶關注托輥的初始采購成本,但更重視其長期運行成本。傳統金屬托輥因腐蝕、磨損導致的頻繁更換,疊加停機維護損失,綜合成本居高不下。用戶期望托輥具備"一次投入、長期受益"的特性,減少更換頻次與維護工作量。

提升設備運行穩定性

皮帶輸送機連續作業的特性要求托輥具備高可靠性。用戶需要托輥在惡劣工況下(如潮濕、粉塵、低溫環境)保持低故障率,避免因托輥卡死、異響等問題導致的皮帶跑偏、撕裂等事故。

適應復雜工況的靈活性

不同行業對托輥的性能需求差異顯著:礦山場景需耐沖擊、抗腐蝕;水泥行業需耐高溫粉塵;港口環境需防海水侵蝕。用戶期望托輥具備"一專多能"的適應性,減少因工況差異導致的定制化成本。

二、高分子托輥技術特性:如何系統性滿足用戶需求

材質革新:高分子聚乙烯的四大優勢

雙抗性能(抗靜電、阻燃):通過添加特種添加劑,使托輥表面電阻值穩定在106-109Ω,符合MT113-1995煤礦井下用聚合物制品阻燃抗靜電標準,有效避免靜電積聚引發的爆炸風險,同時阻燃等級達到UL94 V-0級,保障高溫環境下的安全性。

耐低溫與自潤滑:在-40℃低溫環境下仍保持柔韌性,避免因材質脆化導致的斷裂;自潤滑特性使摩擦系數降低至0.08-0.12,減少皮帶磨損,延長使用壽命30%以上。

輕量化設計:重量較傳統金屬托輥減輕40%-50%,降低輸送機驅動能耗15%-20%,同時便于安裝與維護。

靜音運行:高分子材料內部分子鏈結構有效吸收振動能量,運行噪音低于55分貝,改善作業環境。

長壽命與免維護的實現路徑

耐磨層技術:采用超高分子量聚乙烯(UHMWPE)覆層,硬度達到邵氏D60-70,耐磨性能是鋼材的4倍,抗沖擊強度提升2倍以上。

密封結構優化:雙唇迷宮式密封設計,配合高分子材料本身的耐腐蝕性,有效阻隔粉塵、水分侵入,軸承壽命延長至5年以上。

免潤滑設計:自潤滑特性消除定期注油需求,減少人工維護成本,避免因潤滑不足導致的軸承卡死問題。

場景化適配能力

礦山場景:抗沖擊、耐磨損特性可承受大塊物料沖擊,雙抗性能保障井下作業安全。

水泥行業:耐高溫粉塵(可耐受短時高溫),密封結構防止水泥結塊卡死。

港口環境:耐海水腐蝕、耐紫外線老化,適應沿海高濕度、高鹽霧環境。

三、選型建議:如何科學選擇高分子托輥

工況匹配原則

高溫環境(>80℃):需選用耐高溫型托輥,確認材質耐溫等級。

強腐蝕場景:優先選擇雙抗性能更強的改性高分子材料。

大傾角輸送:需搭配深槽角托輥(槽角≥45°),提升物料穩定性。

四、高分子托輥引領輸送系統升級新趨勢

濟南韶欣高分子托輥通過材質創新、結構優化與場景化適配,系統性解決了傳統托輥的痛點問題。其長壽命、免維護、高效節能的特性,不僅降低了用戶的全生命周期成本,更推動了皮帶輸送機向智能化、綠色化方向發展。在工業4.0背景下,高分子托輥將成為物料輸送領域實現降本增效、提升競爭力的關鍵利器。對于追求高質量發展的企業而言,選擇高分子托輥不僅是設備升級,更是戰略投資。